De nombreuses questions nous arrivent sur ce sujet.

la CEM coute chere et donc en parler va nous generer du chiffre d’affaire…un opportuniste pourrait repondre cela…

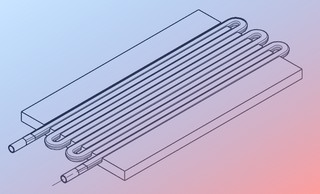

ici rien de tout ça, nous sommes fidele à notre démarche pragmatique : La CEM c’est l’art d’enfermer des parasites dans une boite, ou empecher les parasites d’entrer dans une boite electronique…

si on ferme les fenetres, les ouvertures… ca chauffe ! et on retombe bien sur notre besoin de management thermique !

http://management-thermique.fr/141-vitre-blindee-cem-verre-polycarbonate

style="display:inline-block;width:728px;height:90px"

data-ad-client="ca-pub-6649212488813007"

data-ad-slot="3807941374">

ici le sommaire d’une d’entre elles :

- Rappel des Bases de la CEM

· Définitions et objectifs de la CEM

· Terminologies (le trio, les unités)

· Exemples de perturbations (ordre de grandeur)

- Rappels des fondamentaux en électromagnétisme

· Antenne (principe, ordre de grandeur, caractéristiques)

· Onde (longueur d’onde, champ proche / lointain, propagation…)

· Relation domaine fréquentiel / temporel

- Introduction à la CEM des cartes électroniques

· Rappel sur le composant et le PCB

- Perturbations extérieures

· Analyse de risque CEM

· Préconisations génériques et spécifiques

- Différents couplages électromagnétiques

· Couplages par impédance commune

· Diaphonie capacité / inductive

· Mode différentiel / mode commun

- Construire une analyse de routage

Quelques normes utiles pour ce sujet, il ne faut jamais coller purement à une spec d’un fournisseur (s’il vous lache…) mais toujours a un standard qui suit :

MIL-STD-461 F: Control of Electromagnetic Interference

GAM-EG-13, 1ere partie : Perturbations ElectroMagnetique

TEMPEST : Telecommunications Electronic Material Protected from Emanating Spurious Transmissions.

NSA NO. 94-106 SHIELDED

NF EN 55022 Mars 2007 : perturbations radioélectriques

Avec les 6 normes ci dessus on couvre 99.9% des besoins de manufacturer OEM ainsi que des Bureaux d’etudes.

Apres il faut aller dans les normes ci dessous…

AMD-24C Airbus specification Voltage Spike requirement for A350XWB,

AIR 2021/E Caractéristiques des réseaux électriques à bord des aéronefs.

UK Defence Standard DEF STAN 59-411: Electromagnetic Compatibility

Eurocopter TN N 000 A 0503 & Eurocopter SPX 902 A002 E01

Electromagnetic Compatibility SPX902A0002E01

Boeing D6-36440 EMI, Environmental and Structural Requirement

PSA Peugeot Citroën B21 7110 : environnement électriques électroniques

BMW Group Standard GS 95002 Electromagnetic Compatibility (EMC

Renault 36-00-808 : COMPATIBILITE ELECTROMAGNETIQUE

EUROCAE ED-14G :

RTCA DO160-F Environmental Conditions and Test Procedures for Airborne

Section 19 : Sensibilité aux signaux induits

Radiated Susceptibility / Immunity Magnetic Fields 20 Hz – 100kHz

Section 20 : Sensibilité aux radios fréquences (rayonnées et conduites)

Section 21 : Émission d’énergie en radio fréquence

IEC Standards+ CISPR 22 ed6.0NF EN 50121. – Applications ferroviaires. – Compatibilité électromagnétique

MIL-C-14806A,

Directive 89/336/CEE : comptabilité électromagnétique

NATO STANAG 4435: Electromagnetic Compatibility

Directive 2004/108/CE compatibilité

IEEE 299-2006. Electromagnetic Shielding Enclosures

NF EN 55022 Mars 2007 : perturbations radioélectriques

STANAG 4436:1993Electromagnetic Compatibility

AECTP-500 Ed. 3 (2009)Electromagnetic Environmental Effects Test

AECTP-500 Ed. 2 (2006)

STANAG 4435:1993

STANAG 4436:1993

STANAG 4437:1994

AECTP 250: Electrical and Electromagnetic test Conditions.

GAM EG 13 . Norme Interarmées / GAM – Guerre Air Mer

MIL-E-12397B, abrasion resistance of reflection-reducing films

MIL-C-675C, anti-reflection coatings on optical materials.

AFSC DH 1-4 : Electromagnetic Compatibility

DIN VG 95373 : Electromagnetic compatibility

CEI IEC 61587-3 performance du blindage électromagnétique

STANAG 4370 Ed. 3 (2008) Environmental Testing

CISPR 25 , ISO 11452-2:2004. perturbations Èlectriques

ISO 11452-4:2011. Vehicules routiers — perturbations

ISO 10605:2008 Road vehicles – electrostatic discharge

http://management-thermique.fr/141-vitre-blindee-cem-verre-polycarbonate